Изготовление опор ЛЭП: профессиональный подход и точные сроки

- 154

Металлические опоры линий электропередачи — это не просто конструктивный элемент, а долговременный несущий компонент, от надежности которого зависит не только бесперебойность энергоснабжения, но и безопасность людей. Поэтому к их конструкции предъявляются требования, определяемые не теорией, а практическими условиями эксплуатации.

Механические нагрузки — ключевой параметр. Реальные нагрузки на опору формируются не только из массы самих проводов или оборудования. Существенное влияние оказывают:

- ветровые нагрузки (особенно критичны в регионах с открытой местностью, степями, высокогорьем);

- гололед и влагоналеты, резко увеличивающие массу проводов и нагрузки на изоляторы;

- динамические усилия от включения линий, вибрации, температурные расширения;

- особенности несущей площадки (торфяники, пучинистые грунты, карстовые зоны и пр.).

Для болотистой местности, например, нередко приходится применять опоры с удлиненной нижней частью или свайные фундаменты, в то время как на скалистых участках важны прочностные узлы в анкерах и трудоемкая фиксация в бетонных стаканах.

Тип ЛЭП напрямую определяет конструктив. Так, высоковольтные опоры (110 кВ и выше) требуют иной устойчивости и габаритов. Здесь критична не только масса опоры, но и расчет границ растяжек, расстояний между фазами, защитных зазоров, что также отображается на технической документации. Распределительные линии (0,4–10 кВ) допускают более легкие металлоконструкции, но тут более вариативны условия монтажа — в городской застройке, около дорог, в зонах повышенного риска.

Антикоррозионная защита — одна из точек уязвимости. В большинстве случаев это или качественная порошковая окраска (в 2–3 слоя с предварительным дробеструйным очищением), или горячее цинкование по ГОСТ 9.307–89. Второй вариант предпочтителен в агрессивной среде (промышленные зоны, прибрежные районы), поскольку обеспечивает защиту сроком на 25–30 лет без дополнительного обслуживания.

Нормативная база регламентирует все параметры — от условий размещения до классов стали и типов сварных соединений. Основные документы:

- ГОСТ 23118–2012 «Конструкции стальные строительные»;

- СП 16.13330.2017 — проектирование металлических конструкций;

- ПУЭ, главы 2.4 и 2.5 — по устройству воздушных линий электропередач;

- ОСТ и ТУ конкретных отраслей (например, железнодорожные опоры имеют собственные спецификации).

Именно соответствие этим требованиям даёт уверенность, что опора выдержит длительную эксплуатацию и не потребует ремонта через 5 лет.

Этапы изготовления опор ЛЭП: от проекта до выхода с производства

Правильное проектирование и производство ЛЭП-опор — это не шаблонная сборка из стандартных узлов. Надежность начинается с первой черты в КД (конструкторской документации), и заканчивается финальной упаковкой узлов. Каждая стадия критична.

Проектирование — основа, где закладывается эффективность конструкции.

- Индивидуальный подход под местность, тип ЛЭП, климат. Типовая ВЛ-10 кВ на равнине не может использоваться в районе с максимальной ветровой нагрузкой.

- Взаимодействие с заказчиком — ключевой этап. Зачастую предоставляются только схематичные чертежи, и здесь важно уточнить детали: тип фундамента, силовой расчет, требования к монтажу.

Производственный цикл включает:

- Резка и гибка проката — с учетом погрешностей по длине и сопрягаемым элементам;

- Сварка модулей — на автоматических или полуавтоматических линиях (важно исключить перекосы, швы без просветов);

- Контроль геометрии — допуски до 1,5 мм по оси возможны, но только на выбегах, а не в узловых точках;

- Антикоррозийная обработка — критично обеспечить полное покрытие внутренних полостей;

- Промежуточный и финальный ОТК — включают ультразвуковую/магнитную дефектоскопию сварных соединений.

Пример: При индивидуальном изготовлении опор ЛЭП под нестандартный пролёт (170 м при нормативных 120 м) обязательно должен быть проведён расчет на изгибающий момент. Несогласованность в 3–4 мм по сварному узлу может на монтаже привести к нестыкуемости оттяжек и перераспределению нагрузок.

Сертификация и документация

- Сопроводительные документы обязательны при сдаче объектов по госконтракту;

- Паспорт изделия, протокол испытаний, чертежи в формате DWG или СД: должны быть подготовлены по ГОСТ 2.601–2013;

- Согласование с Ростехнадзором — при ЛЭП более 100 кВ.

Многие компании передают часть работ в субподряд, из-за чего теряется единый контроль качества. Надежный производитель имеет собственный завод, линии, полигоны для испытаний и может пригласить заказчика на экскурсию по производству.

Сроки изготовления: что влияет и как избежать срыва графика

Рекламное «изготовим опору за 7–10 дней» не всегда означает реальную готовность поставки. Важно понимать, из чего складывается срок выполнения работ.

- Тип конструкции: серийные прямостоечные опоры можно изготовить за 10–12 дней, тогда как анкерные решетчатые для ЛЭП 110–220 кВ с оцинковкой — от 20 рабочих дней;

- Наличие металла на складе: выбрана сталь С345? Уточните — в листах 6 или 10 мм, есть ли запас? Что если нужно 80 тонн, а доступно 20?

- Текущая загрузка оборудования: станочный парк может быть перегружен — особенно в сезонном пике (май-июнь, сентябрь). Это влияет на планирование.

Кроме фактического изготовления, в срок также входят:

- предподготовка чертежей и сверка с заказчиком;

- антикоррозийная обработка (время сушки, остывания цинка — до 48 ч);

- упаковка, формировка согласно схемам укладки и отправка в регион заказчика.

Проверочные вопросы поставщику:

- «Опора будет окрашена или оцинкована? Где проходит цинкование?»

- «Какой тип стали используете? Какая у нее маркировка?»

- «Можете предоставить график производства и фотоотчет?»

Если вам обещают изготовление сложной анкерной опоры за 7 дней — стоит ли верить?

Только если у компании на складе — нужный металл, свободное оборудование, собственный техотдел и обработанная КД. В других случаях это обещание, а не факт.

Как выбрать надежного производителя опор ЛЭП: 5 проверяемых признаков

Цена и срок — важны, но не определяющие. Признаки профессионализма видны по иным параметрам:

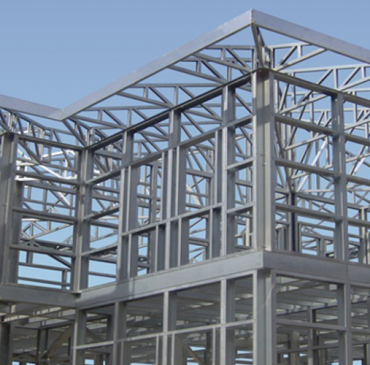

- Собственные производственные мощности: наличие завода, линии гибки/сварки, покрасочного или оцинковочного цеха. Выдача заказов в подряд — риск несоблюдения стандартов.

- Конструкторский отдел: возможность не только работать по готовым чертежам, но и разработать решение «под задачу», при необходимости — с проверкой нагрузок.

- Прозрачность работы: требуют ли выезда на замер? Показывают ли фотоучет этапов? Фиксируют номера партий?

- Комплектация заказа: наличие крепежа, закладных элементов, переходников, готовности делать анкерные группы и фундаменты из бетона — снижает зависимость от сторонних поставщиков.

- Наличие разрешительных документов: допуски СРО, сертификация ISO, работа по ГОЗам, портфолио с картой поставленных объектов, рекомендации технических заказчиков — всё это можно и нужно уточнить.

Перед подписанием договора обязательно проверьте три вещи:

- точный расчет сроков (с учетом всех этапов);

- полная проектная документация в понятном и согласованном виде;

- наличие собственного производства или заранее подтвержденного субподряда с ответственность за качество.Аиз